業種別物流システム

納入事例一覧に戻る

自動車製造業への導入

RGV 小型自動車エンジン工場

エンジン生産ラインの既成概念を脱し

レール式無人搬送台車を導入!

お客様について

本田技研工業株式会社 埼玉製作所

小川エンジン工場さま

所在地:埼玉県比企郡小川町ひばり台2-1-1

2009年に稼動したホンダの主力工場のひとつ。8種類の小型自動車用(主にフィット、ヴェゼル)エンジンの鋳造・加工からひとつの生産ラインで組み立てまでを行う、世界でも珍しい混合生産を最先端のシステム導入で実現し、1日当たりの生産量約1,000基を誇る。従来のコンベア方式に比べ、大幅なコスト削減を達成した。低騒音・空調・採光などの快適職場環境を実現すると同時に、資源とエネルギーの循環型クリーンファクトリーを目指し、近郊への環境負荷低減を実現。同社の海外工場関係者をはじめ、他業種からの工場見学も後を絶たない。

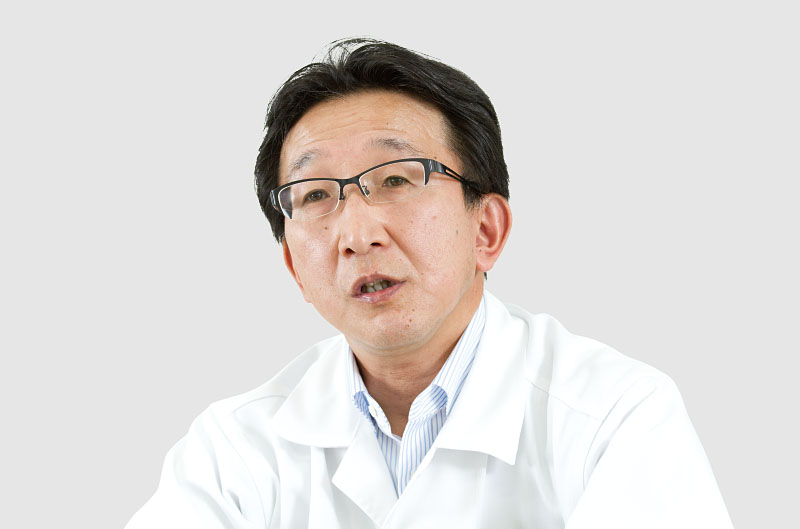

お客様からの声

小型自動車のエンジン工場の生産ラインを新設するにあたり、RGV(Rail Guided Vehicle=レール式搬送台車)を導入したシステム構築を担当された佐藤技術主任にお話をお伺いしました。

“人間尊重”を具現化した生産ラインを!

小川工場のエンジン組み立てラインのセールスポイントは一言で言うと、エンジンのベースと「キット」と呼ばれる部品パッケージを1台ずつのRGVに乗せて流すという方法です。

このシステムの導入のきっかけは、二輪エンジン工場・熊本製作所での導入実績があったから。9年前、私が熊本製作所の新たな生産ラインを任された時、従来型のコンベアでエンジンのベースを流して人が組み立てるという形態を、「AGV搬送でできないだろうか?」と思いつきました。たまたま当時のニチユ三菱の技術担当者にその話をしたら、「面白いから一緒にやりましょう!」と仰っていただき、色々と検討した結果、コストと安定性の両面からRGVで実現することになったのです。

そのプロジェクトが終了して3年後、小型自動車のエンジン工場として稼働する小川工場の生産ラインを構築するため、私は埼玉へ異動し、熊本で実績があったRGVによる生産ラインを検討することになりました。ただ、二輪と違って四輪のエンジンは大きく重い。また、工場長の「作業者目線で考えてほしい」という強い要望もありましたので、ライン構想の段階で、組み立てメンバーだけでなく、物流メンバーの意見も取り入れることにしました。

そこで、熊本では手動でやっていた各部品取付工程における台車の高さ調節を、作業者それぞれの工程に合わせて自動昇降する機能の付加を要望。また、物流目線では「人が乗せるモノをなるべく少なくしたい」という声があったので、熊本では人が担っていた部品供給の工程を自動化することにしました。

佐藤 清春さま

一番納得できる説明が

ニチユ三菱さんだった

小川工場の稼働まで1年ちょっと、量産体制まで2年しかなかったのですが、様々なテストをしていただきました。私どもの要望した技術面のハードルが高かったようですが、ニチユ三菱の技術担当者は真剣に検討してくださいました。私も数え切れないくらいにニチユ三菱の滋賀工場まで足を運び、一緒にアイデアを出したりして、やっと今の形が出来上がったのです。

実際、夜にアイデアが浮かんで私が電話しても、丁寧に応対してくださった。いろんなメーカーさんがいましたが、私が一番納得できる技術的な説明をしてもらえたのはニチユ三菱さんだけでした。熱心な彼ら技術者がいたから、ニチユ三菱さんのRGVに決めたとも言えますね。

また同時に、RGVだけでなく「エンジンの一時保管から、トラックでの出荷までの一連の物流工程をどうすれば自動化できるか?」という難題にも付き合っていただきました。

約20%のコストダウンを達成!

導入して2年以上になりますが、小さな初期トラブルはありましたけど想定よりもはるかに少なく、素早く対応していただき、今は問題なく稼働しています。コスト的には、コンベアのラインと比べて全体で約20%削減できました。コンベアはチェーンが伸びたりするのでメンテ費用がかかりますが、RGVの場合、集電子は10年以上持つのでランニングコストが抑えられるだろうと考えています。約1年半でバッテリー交換が必要なAGVと比べても、非常に廉価だと考えています。また、AGVだと走行時に横ブレが発生するのに対し、RGVは電車と一緒ですからそれがないし、自動機への受け渡しが簡単だというメリットも実感できました。コンベアのラインと比べて約半分のステーション投資で済んだというメリットもあります。

そして、誰よりも喜んでいるのは現場作業員だと思います。自動昇降機能のおかげで作業姿勢が楽に保てること、キット供給の自動化で組み立て作業に集中できること、搬送による騒音が少ないことといった職場環境の向上が、最大のメリットと言えますね。

システム概要

RGV生産ライン方式

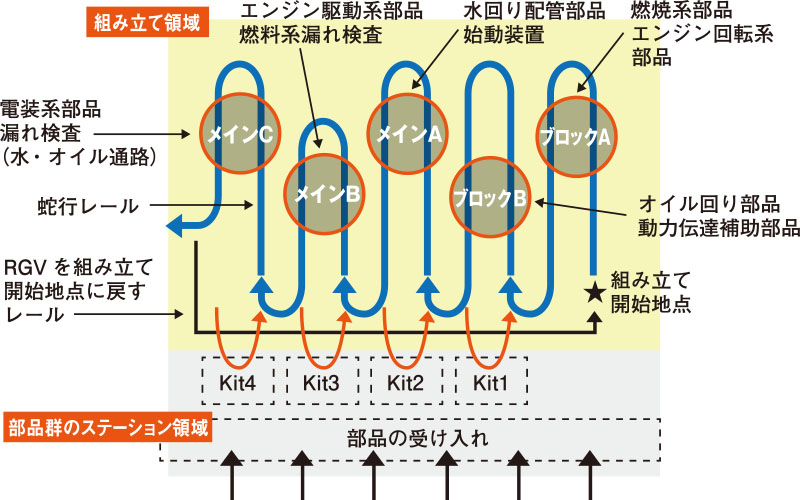

特徴的な蛇行過程で5つの工程(ブロックA・ブロックB・メインA・メインB・メインC)に分けられている。蛇行レールに沿って、エンジンベース部(シリンダブロック・シリンダヘッド)とキット(部品群)が積載されたRGVが走行し、各工程で必要なエンジン部品が組み立てられていく。

各工程を終えるごとに、空になったキットパレットは各ステーション領域で自動回収され、それぞれ次の工程に必要なキットのみが自動積載される。

小川工場では現在、合計で100台以上のRGVを保有している。

ソリューションのポイント

課題

コンベア方式より

作業者目線を考慮したライン

新車市場の低価格ニーズに応えるため、車1台分の生産エネルギーのミニマム化が図られました。従来のコンベア方式よりコスト削減することはもとより、ホンダの企業理念である「人間尊重」を重視した職場環境の実現をめざし、作業者目線の新工場運営の一環として、新たな生産ラインの構築が必要でした。

検討

自動昇降機能、回転機能、

自動搭載機能があるRGV

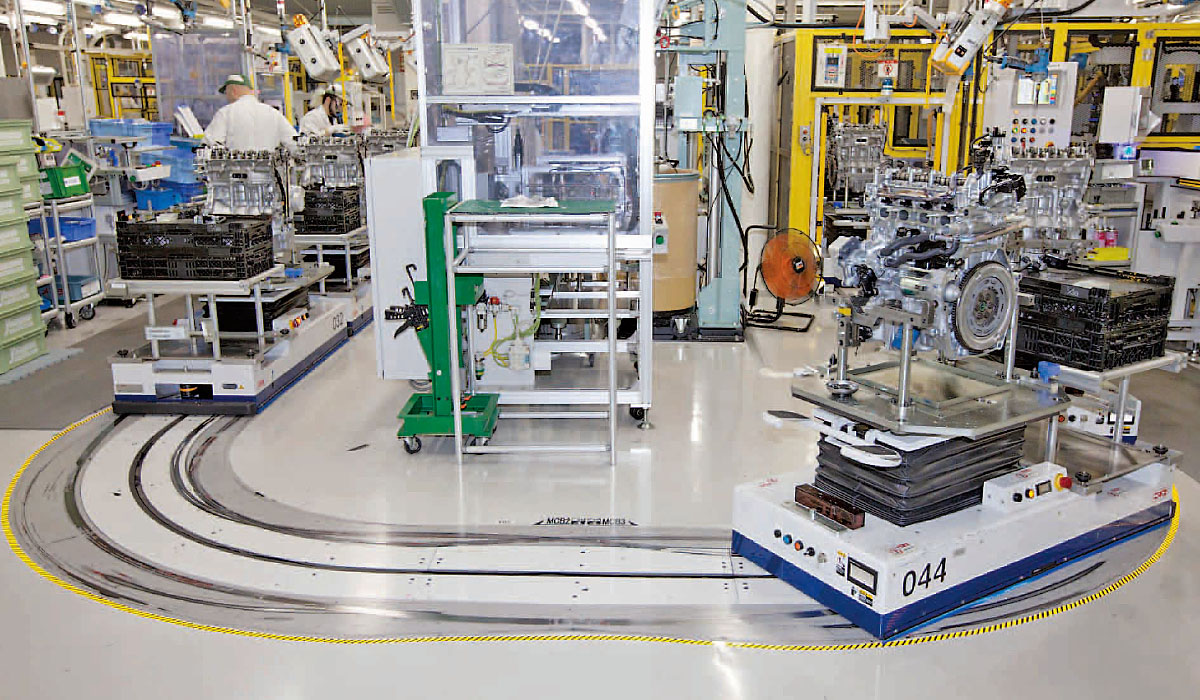

コンベアよりも生産ラインの拡張がフレキシブルなRGV搬送方式を導入検討すると同時に、作業者目線での付加機能を検討。また、部品供給の効率化をめざして自動化を要請しました。それに合わせて蛇腹形状のレールラインを採用しました。

効果

各機能をクリアし、

作業効率が格段に向上

従来のコンベア搬送方式よりも約20%のコストダウンができました。また、ホンダの生産工場の中ではトップクラスの自動化率を達成。

キット(部品群)のステーション領域とエンジン組立領域を分けることで、作業員は各自の組立作業に専念することが可能となり、また、各工程で必要なキットだけを各ステーションで供給するので取り付け忘れなどのリスクが激減、作業効率が大幅に高まりました。

自動倉庫&自動積込システムも

同時導入!!

小川工場ではより効率的な物流工程をめざして、RGVで組み立てられたエンジンをそのまま自動倉庫に一時保管。その後、エンジン32基をコンベアを使って10トントラックに一気に載せる自動積込システムを導入しました。

工場とは思えない静かさ!

小川工場の騒音レベルは70db。通常の生産ラインだと80~85db。狭山工場でも80dbで、「これがエンジン組立工場?」と思うくらい静かです。

床面がフラットで開放的!

コンベアだと作業員がまたいで移動する形になるが、RGVなら床面と同レベルのフラットなレールなので、移動の自由度と、ワンフロアでやっている開放感があります。

センサーで車間距離が保たれ安心!

コンベアの場合はパレットが途中で止まるということができず、例えば手を置いていて気付かないと挟まれてしまう危険性があります。RGVの場合は前方に安全センサーが装備されて車間距離も維持され、そうした衝突のリスクが低く、安全性に信頼が置けます。

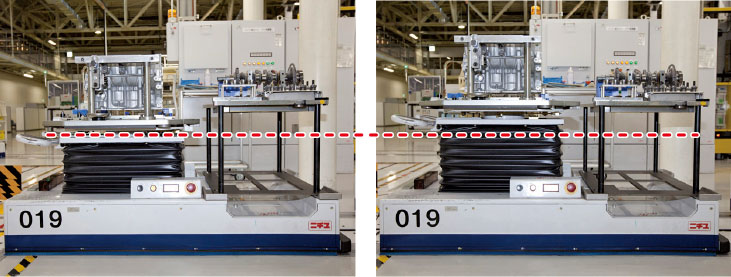

自動昇降機能・回転機能で身体的負担減!

台車の高さが作業工程に合わせて自動的に昇降する機能が付加され、作業者の身長に合わせ微調整をすることが可能。また、足もとのレバーを踏むことで回転し、作業したい方向に向けることができます。常に同じ姿勢で作業ができるので、作業者の身体的負担が大幅に改善されました。